Effizientes Instandhaltungsmanagement

Das Instandhaltungsmanagement ist ein unverzichtbarer Bestandteil für produzierende Unternehmen, da es die Verfügbarkeit und Effizienz von Maschinen und Anlagen sicherstellt. Durch die richtige Planung und Durchführung von Wartungsmaßnahmen können Ausfallzeiten reduziert, Produktionskosten gesenkt und die Lebensdauer der Anlagen verlängert werden. Zudem trägt es entscheidend zur Erhöhung der Betriebssicherheit und zur Optimierung der Produktionsprozesse bei, was langfristig die Wettbewerbsfähigkeit eines Unternehmens stärkt.

Die Effizienzmaximierung: Total Productive Maintenance

Total Productive Maintenance (TPM) ist ein präventiver Instandhaltungsansatz, der darauf abzielt, die Effizienz und Verfügbarkeit von Maschinen zu maximieren, indem alle Mitarbeiter – von Management bis zu Bedienern – in die Wartung einbezogen werden.

Hauptaspekte:

Erhöhung der Maschinenverfügbarkeit: TPM reduziert ungeplante Ausfälle durch regelmäßige Inspektionen und präventive Wartung.

Mitarbeiterbeteiligung: Alle Mitarbeiter übernehmen Wartungsaufgaben, was die Eigenverantwortung fördert und Wartungsteams entlastet.

Vermeidung von Fehlern und Unfällen: Durch Schulungen und regelmäßige Wartung werden Maschinenausfälle und Unfälle reduziert.

Kontinuierliche Verbesserung: Die Optimierung der Prozesse steigert die Effektivität der Anlagen (OEE) und reduziert Verluste.

Kostenreduzierung: TPM senkt langfristig Wartungs- und Ausfallkosten und verbessert die Produktqualität.

TPM steigert die Effizienz, senkt Kosten und fördert die Eigenverantwortung der Mitarbeiter, was die Maschinenverfügbarkeit und Produktionsqualität langfristig erhöht.

Wartungen: Die Sicherstellung von Lebensdauer und Funktionsfähigkeit

Wartungen sind im Instandhaltungsmanagement zentral gewichtet, um die Lebensdauer und Funktionsfähigkeit von Anlagen sicherzustellen.

Es gibt verschiedene Wartungsarten:

- Präventive Wartung: Regelmäßige, geplante Wartungen zur Vermeidung von Ausfällen.

- Korrektive Wartung: Reparaturen nach einem Ausfall, um den Betrieb wiederherzustellen.

- Zustandsbasierte Wartung: Wartung basierend auf dem aktuellen Zustand der Anlage.

- Vorhersagende Wartung: Nutzung von Datenanalysen, um Wartungen vorherzusagen und Ausfälle zu vermeiden.

Vorteile:

- Erhöhte Betriebssicherheit: Auswahl der richtigen Wartungsstrategie.

- Kostenkontrolle: Senkt Notfallreparaturkosten.

- Längere Lebensdauer: Regelmäßige Wartung verlängert die Nutzungsdauer von Anlagen.

- Ersatzteile/Verschleißteile: Ermöglicht eine reibungslose Lieferung/Bevorratung.

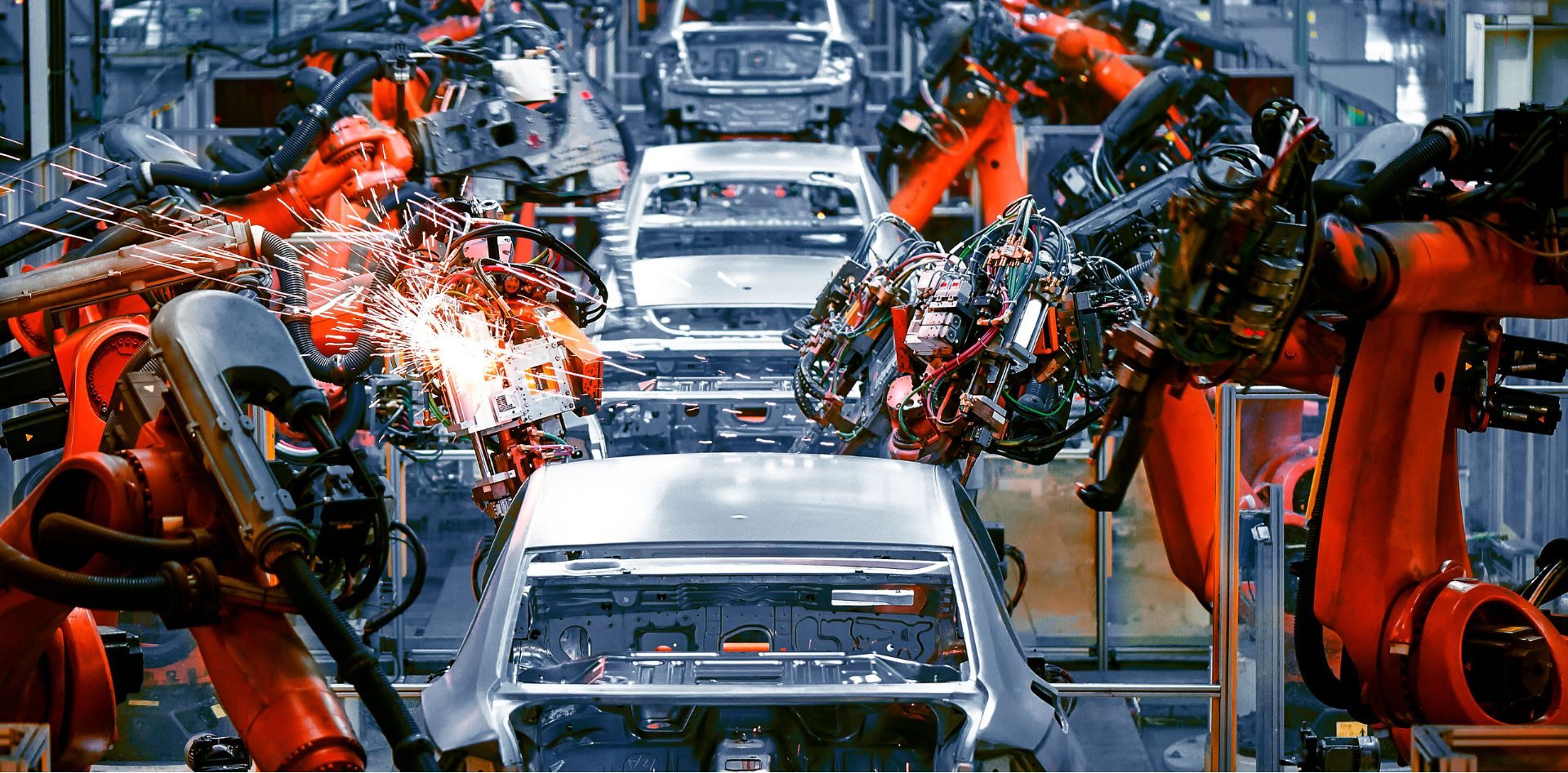

Produktion

Die Produktion ist eng mit dem Instandhaltungsmanagement verknüpft, da die Verfügbarkeit und Leistungsfähigkeit der Maschinen eine kontinuierliche Produktion gewährleisten. Regelmäßige Wartung maximiert die Betriebszeit und minimiert ungeplante Stillstände. Durch die Abstimmung von Wartungsmaßnahmen mit der Produktionsplanung, etwa durch präventive Wartungen während geplanter Pausen, bleibt die Produktion effizient. Zustandsüberwachung und Predictive Maintenance ermöglichen es, Wartungen basierend auf der tatsächlichen Maschinennutzung zu planen, was Ausfälle vermeidet und die Lebensdauer der Anlagen verlängert. Dies trägt zur Kostenkontrolle bei, indem Notfallreparaturen reduziert und Ressourcen effizienter genutzt werden. Gleichzeitig sichert die regelmäßige Wartung eine gleichbleibend hohe Produktqualität und verhindert Ausschuss. So trägt das Instandhaltungsmanagement wesentlich zur Wettbewerbsfähigkeit und Rentabilität des Unternehmens bei.

Risikoanalyse

Eine Risikoanalyse im Kontext des Instandhaltungsmanagements dient dazu, potenzielle Gefahren und Schwachstellen zu identifizieren, die die Betriebsfähigkeit von Maschinen und Anlagen beeinträchtigen könnten. Ziel ist es, die Wahrscheinlichkeit und die Auswirkungen von Risiken wie Maschinenstillstand, Sicherheitsprobleme und hohe Wartungskosten zu minimieren. Hier sind die wichtigsten Aspekte:

Identifikation von Risiken

- Im Instandhaltungsmanagement geht es um die frühzeitige Erkennung von potenziellen Problemen, die den Produktionsablauf unterbrechen könnten. Zu den häufigsten Risiken zählen Maschinenversagen, technische Defekte, menschliches Versagen oder unzureichende Wartungsprozesse.

Bewertung von Risiken

- Jedes identifizierte Risiko wird nach zwei Hauptfaktoren bewertet: der Wahrscheinlichkeit, dass es eintritt, und dem Schweregrad der möglichen Auswirkungen. Diese Bewertung hilft, Prioritäten zu setzen, damit Instandhaltungsmaßnahmen auf die kritischsten Risiken ausgerichtet werden können.

Risikominderung und -vermeidung

- Basierend auf der Risikoanalyse werden Strategien entwickelt, um Risiken zu minimieren oder ganz zu vermeiden. Dies könnte präventive Instandhaltungsmaßnahmen umfassen, wie regelmäßige Wartungen und Inspektionen, sowie die Implementierung von Überwachungssystemen, um den Zustand der Maschinen in Echtzeit zu überwachen.

Proaktive Wartung

- Ein wesentlicher Bestandteil der Risikominderung im Instandhaltungsmanagement ist die präventive Wartung. Durch regelmäßige Inspektionen und geplante Wartungsmaßnahmen können potenzielle Probleme frühzeitig erkannt und behoben werden, bevor sie zu größeren Ausfällen führen.

Dokumentation und Kommunikation

- Eine gründliche Dokumentation der Risikoanalyse ist entscheidend, um sicherzustellen, dass alle Beteiligten über die Risiken und die vorgesehenen Maßnahmen informiert sind. Dies fördert die Transparenz und stellt sicher, dass Maßnahmen zur Risikominderung korrekt umgesetzt werden.

Kosten-Nutzen-Abwägung

- Eine effektive Risikoanalyse hilft dabei, eine ausgewogene Kosten-Nutzen-Abwägung zu finden. Instandhaltungsmaßnahmen sollen zwar Ausfälle verhindern, aber auch wirtschaftlich tragbar sein. Die Analyse hilft, die richtigen Maßnahmen zu priorisieren, um unnötige Kosten zu vermeiden und gleichzeitig die Maschinenverfügbarkeit zu gewährleisten.

Risiko-Analyse für Ersatz- und Verschleißteile

- Abhängig der Risikoeinstufung der vorherigen Punkte (Wichtigkeit des Produkts/ der Produktion und deren Maschinen), wird darüber hinaus das Risiko von Ersatz- und Verschleißteilen anhand unterschiedlicher Methoden ermittelt, unter anderem über Wertigkeit, Lieferverfügbarkeit und der Möglichkeit einer Reparatur.

Eine gut durchgeführte Risikoanalyse im Instandhaltungsmanagement trägt dazu bei, Produktionsstillstände zu verhindern, die Sicherheit zu erhöhen und die Lebensdauer von Maschinen zu verlängern. Sie ist ein zentraler Bestandteil einer proaktiven und strategischen Instandhaltungspolitik, die sowohl Kosten senkt als auch die Effizienz steigert.

Die Ersatzteilbevorratung

Ersatzteilbevorratung bezieht sich auf das systematische Lagern von Ersatzteilen, um die Betriebsbereitschaft von Maschinen und Anlagen sicherzustellen. Es geht darum, die richtigen Ersatzteile in der richtigen Menge und am richtigen Ort vorzuhalten, um Ausfallzeiten zu minimieren. Eine effektive Ersatzteilbevorratung berücksichtigt Faktoren wie die Lieferzeiten, die Kosten für die Lagerhaltung, den Verschleiß der Teile und die Wichtigkeit der jeweiligen Maschine. Eine gute Ordnung und Verwaltung der Ersatzteilbestände kann erhebliche Kosteneinsparungen und eine höhere Betriebszuverlässigkeit gewährleisten.

Mehr zum ErsatzteilmanagementMaschinen-Stücklisten

Stücklisten spielen eine zentrale Rolle im Instandhaltungsmanagement, da sie eine vollständige Übersicht aller Komponenten und Materialien bieten, die für die Wartung, Reparatur oder den Austausch von Maschinen und Anlagen erforderlich sind. Sie sind ein essenzielles Werkzeug für die Planung und Durchführung von Instandhaltungsmaßnahmen.

- Zentrale Funktion der Stückliste

Eine Stückliste (auch Bill of Materials, BOM) listet alle Einzelteile, Baugruppen und Materialien eines Produkts oder einer Maschine auf. Im Instandhaltungsmanagement gibt sie den Wartungsteams detaillierte Informationen darüber, welche Teile für die Reparatur oder Wartung einer Anlage benötigt werden.

Sie hilft dabei, den Bestand der Ersatzteile zu überwachen und sicherzustellen, dass die richtigen Komponenten zur richtigen Zeit verfügbar sind. Das minimiert Ausfallzeiten und vermeidet Verzögerungen bei der Wartung. - Erleichterung der Planung

Durch den Einsatz von Stücklisten können Wartungspläne effizienter erstellt werden. Bei geplanten Wartungen oder präventiven Instandhaltungsmaßnahmen ermöglicht die Stückliste eine genaue Vorbereitung, indem sie festlegt, welche Teile und Werkzeuge gebraucht werden. Dies führt zu einer verbesserten Zeitplanung und Ressourcenallokation. - Kostenkontrolle und Effizienz

Stücklisten tragen zur Kostenkontrolle bei, indem sie den Materialbedarf genau definieren. Dies reduziert Überbestände und vermeidet unnötige Lagerhaltungskosten. Dies ist besonders wichtig, da die Ersatzteilbeschaffung oft einen erheblichen Teil der Wartungskosten ausmacht. - Optimierung der Ersatzteilverfügbarkeit

Stücklisten bieten eine genaue Übersicht über alle notwendigen Ersatzteile und deren Spezifikationen. Das erleichtert die Ersatzteilverwaltung, insbesondere in großen Betrieben, wo zahlreiche Maschinen im Einsatz sind. Dies ist entscheidend, um sicherzustellen, dass kritische Ersatzteile immer verfügbar sind, um Maschinenstillstände zu minimieren. - Verbesserung der Dokumentation und Nachverfolgbarkeit

Eine gut gepflegte Stückliste verbessert die Dokumentation und Nachverfolgbarkeit von Änderungen und Ersatzteilen. Dadurch kann das Unternehmen sicherstellen, dass alle Wartungsarbeiten nachverfolgt und dokumentiert werden, was die Einhaltung von Vorschriften und internen Qualitätsstandards erleichtert.

Eine präzise und aktuelle Stückliste ist ein unverzichtbares Werkzeug im Instandhaltungsmanagement. Sie sorgt für eine effiziente Planung und Durchführung von Wartungsmaßnahmen, hilft bei der Kostenkontrolle und gewährleistet die rechtzeitige Verfügbarkeit von Ersatzteilen. Eine gut gepflegte Stückliste trägt somit entscheidend zur Minimierung von Ausfallzeiten und zur Erhöhung der Betriebseffizienz bei.

D&TS unterstützt Sie gerne bei dem Aufbau und der Pflege Ihrer Stücklisten – gerade im SAP PM Umfeld.

Jetzt Kontakt aufnehmenDie Equipment-Klassifizierung

Die Equipment-Klassifizierung im Instandhaltungsmanagement ist ein systematischer Prozess, der dazu dient, alle Maschinen, Anlagen und Werkzeuge in einem produzierenden Unternehmen nach bestimmten Kriterien zu kategorisieren. Dies ist entscheidend, um Wartungsstrategien zu optimieren, die Effizienz zu steigern und den Überblick über den Zustand und die Anforderungen der Anlagen zu behalten.

Grundsätzlich unterscheidet man zwischen der Equipment-Klassifizierung im SAP in den Modulen PM (Plant Maintenance) und MM (Material Management). In beiden Modulen kann die Klassifizierung z.B. nach ECLASS erfolgen und diese sollen die Prozesse in der Instandhaltung maßgeblich verbessern.

- Ziel der Equipment-Klassifizierung

- Die Klassifizierung von Equipment erleichtert es, Wartungspläne effizient zu gestalten, indem die Maschinen und Anlagen nach ihrer Bedeutung für den Produktionsprozess, ihrer Kosten, ihrer Wartungshäufigkeit und ihrem Alter kategorisiert werden.

- Diese Systematisierung hilft bei der Priorisierung von Instandhaltungsmaßnahmen, sodass kritische Maschinen bevorzugt gewartet werden und Ausfälle minimiert werden.

- Kriterien der Klassifizierung

- Bedeutung für den Produktionsprozess: Maschinen, die für den reibungslosen Ablauf der Produktion entscheidend sind, werden in eine höhere Kategorie eingeordnet und erhalten eine intensivere Wartung.

- Wartungshistorie: Anlagen, die häufig Ausfälle haben oder bei denen es wiederholt zu Problemen kommt, können in eine gesonderte Wartungskategorie fallen.

- Kosten und Nutzungsdauer: Teure Maschinen oder solche, deren Austausch hohe Kosten verursacht, erhalten höhere Priorität für präventive Wartung.

- Verbesserung der Wartungseffizienz

- Durch die Klassifizierung kann ein Unternehmen seine präventiven und reaktiven Wartungsstrategien gezielt anpassen. Kritische Anlagen, die eine hohe Verfügbarkeit erfordern, werden häufiger inspiziert und gewartet, während weniger wichtige Maschinen nachrangig behandelt werden.

- Die Klassifizierung ermöglicht es außerdem, Wartungsressourcen wie Personal und Ersatzteile effizienter zu planen und Engpässe zu vermeiden.

- Datenbasierte Entscheidungen

- Die Klassifizierung wird oft durch den Einsatz von Softwarelösungen unterstützt, die historische Daten, Nutzungsintensität und Austauschzyklen der Anlagen analysieren. Solche Daten ermöglichen es, vorhersehbare Ausfälle zu antizipieren und die Wartung proaktiv zu gestalten.

- Risiken minimieren

- Durch die systematische Klassifizierung von Equipment können Risiken besser gemanagt werden, da Maschinen mit hohem Störpotenzial oder sicherheitsrelevante Anlagen gezielt in die Wartungsstrategie eingebunden werden. Dies trägt zur Betriebssicherheit und zur Minimierung ungeplanter Ausfälle bei.

Die Equipment-Klassifizierung ist ein entscheidendes Werkzeug im Instandhaltungsmanagement von produzierenden Unternehmen, um Wartungsmaßnahmen effektiv zu priorisieren und zu optimieren. Sie hilft dabei, kritische Maschinen in den Fokus zu rücken, Ressourcen effizient einzusetzen und Produktionsausfälle sowie Kosten zu minimieren.

Klassifizieren Sie noch heute Ihre Equipments mit D&TS.

Sie benötigen Unterstützung bei der Optimierung Ihrer Instandhaltungsprozesse und Ersatzteilbevorratung?

Rufen Sie uns gerne an oder schreiben uns Ihr Anliegen einfach per Mail.

Sebastian Böttjer

Leiter Vertrieb & Projektmanagement